影響混凝土后期強度增長的原因分析

欄目:專業資訊

發布時間:2024-03-12

作者: 羅斌

來源: 砼話

瀏覽量: 718

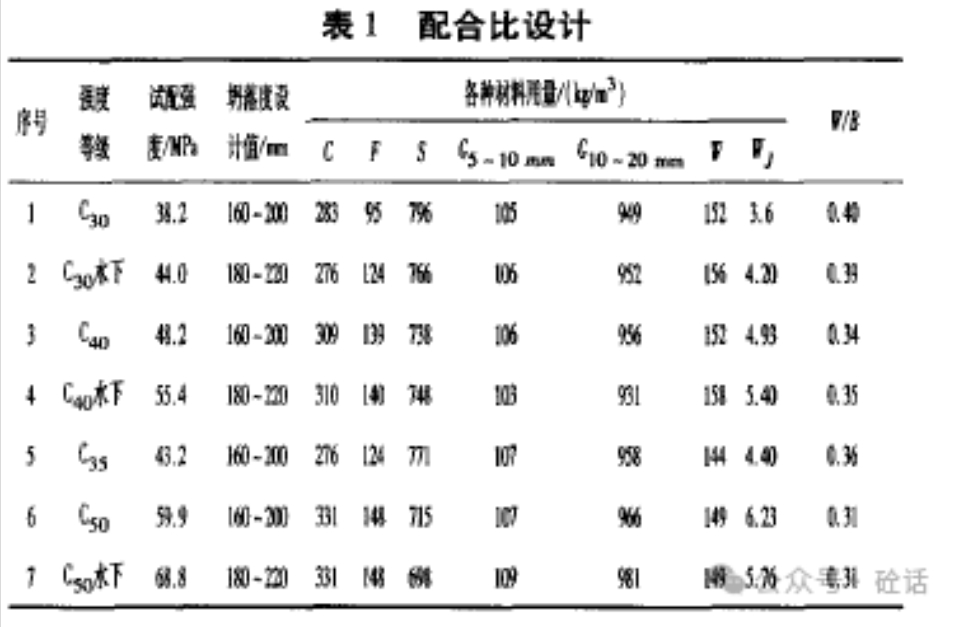

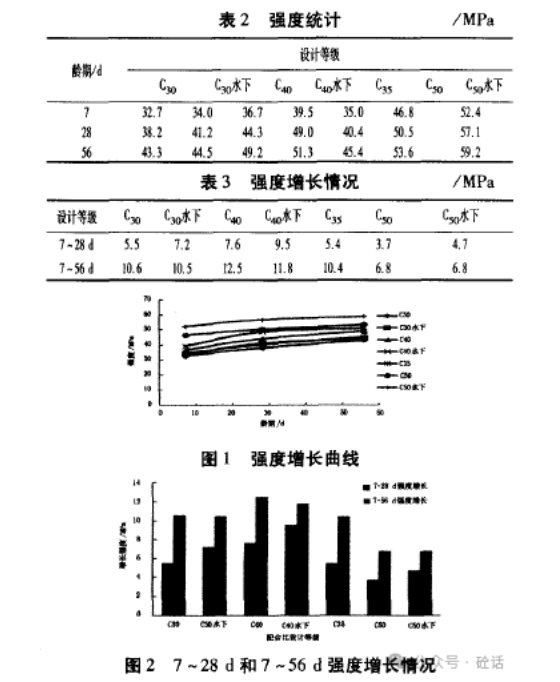

在一次配合比設計中,共設計7組配合比,從C30~C50加強度等級不等,配合比設計見表1,混凝土拌合物性能良好,檢測強度時,發現7d強度正常,基本達到試配強度的75%左右,但檢測28d強度時,出現多個配合比強度增長很少,甚至不增長的反常情況,見表2及表3,在排除了制件、養護等問題后,試驗人員擬采用材料對比方法分析各種材料對混凝土的強度影響,以期找出造成混凝土后期強度增長不正常的主要原因。從圖1和圖2可以看出,這幾組配合比的強度增長不是很正常,強度增長曲線非常平緩,7~28d強度基本都在10MPa以下,7~56d強度增長也很小,基本上在10~15MPa,與大摻量粉煤灰混凝土的強度增長情況不相符。為此,試驗人員對各種材料逐一進行分析,以期找出影響混凝土強度增長不正常的主要原因。

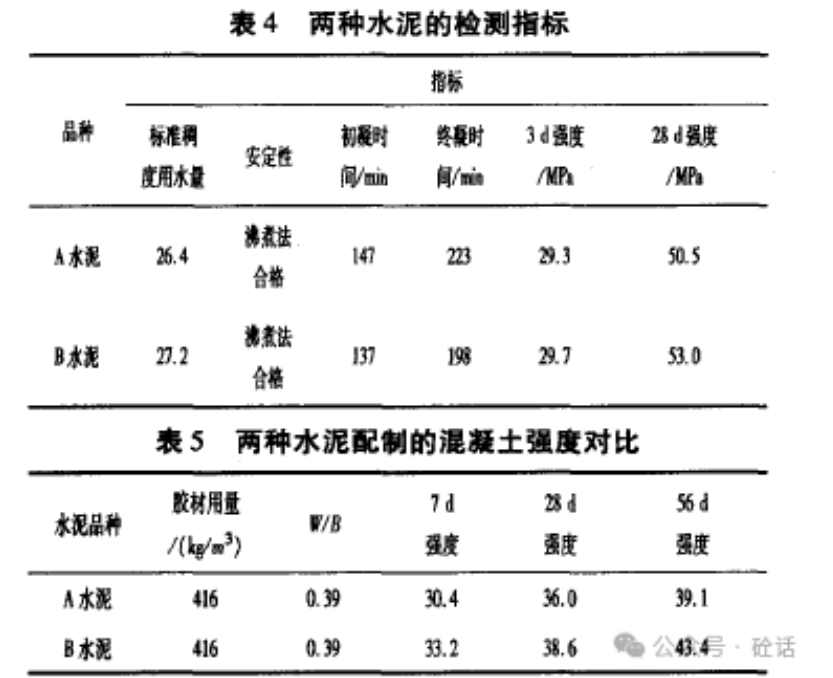

水泥強度對混凝土強度有至關重要的影響,因此,首先對選取了一種性能穩定的水泥進行對比。一般情況下,合格的水泥不會對混凝土的強度產生太大影響,即使是早強水泥,當水泥28d強度有一定增長時,混凝土強度也會隨之增長。唯一不同是,不同的水泥需配制不同的減水劑,水泥與外加劑之間的適應性可能會導致混凝土用水量略有差異。同時,有些外加劑可能含有早強成分,對混凝土后期強度可能產生不利影響,也應引起重視。本次對比試驗,使膠凝材料用量和水膠比保持相同,減水劑略有差異,但兩種減水劑通過做抗壓強度比試驗,抗壓強度比合格,對混凝土強度的影響可忽略。兩種水泥的性能指標見表4,配制的混凝土強度對比情況見表5。由表5對比數據可知,B水泥配制的混凝土強度低于A水泥,但不至于對混凝土強度造成那么大的影響,也不至于出現上述中的普遍強度不增長現象。當水泥膠砂強度滿足要求,且用水量、與外加劑適應良好時,混凝土強度的增長還是比較穩定的。

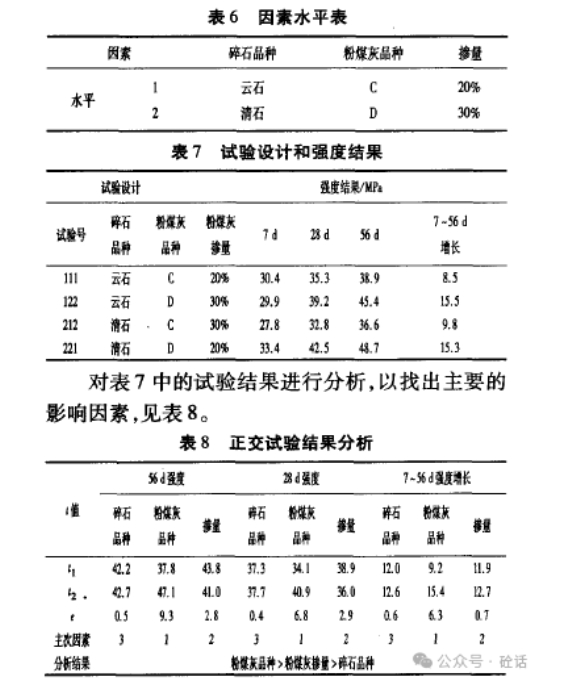

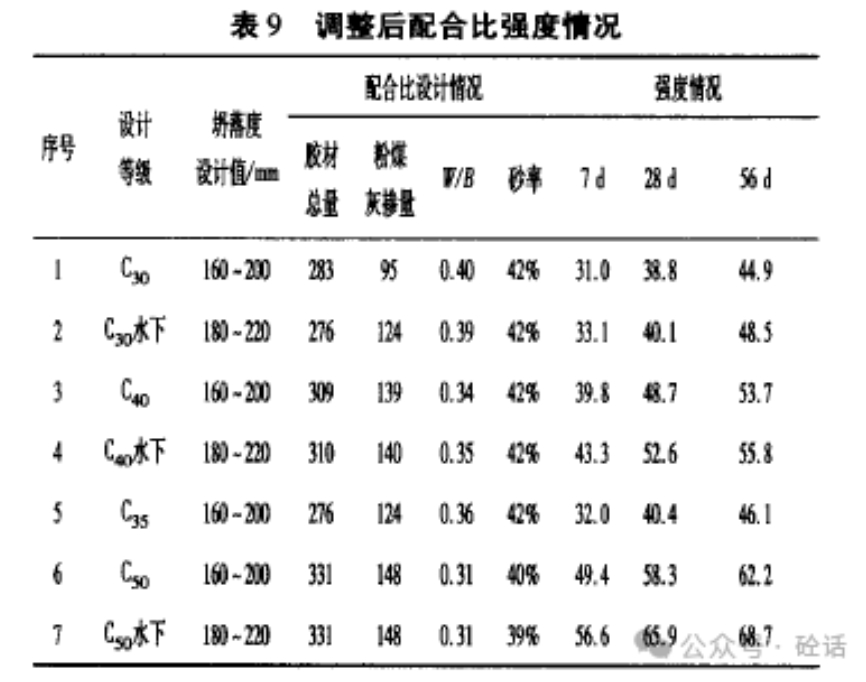

碎石材質強度、粉煤灰活性、礦物摻合料摻量對混凝土后期強度也會產生至關重要的影響。為節約分析時間,減少試驗次數,采取了L423三因素二水平的正交設計表。試驗配比為C35混凝土,試配強度43.2MPa,兩種碎石的產地不同,但級配曲線接近,因素水平表、試驗設計和試驗結果見表6、表7。對表7中的試驗結果進行分析,以找出主要的影響因素,見表8。通過上述實驗,可以得出,粉煤灰品種的變化對混凝土強度增長有明顯影響,其次是粉煤灰的摻量。不同活性的粉煤灰最佳摻量是不同的,當粉煤灰存在質量問題時,需要降低礦物摻合料摻量,尋找最佳摻量點,以減少對混凝土的強度影響。目前,市場上的粉煤灰供不應求,問題粉煤灰層出不窮,氨味粉煤灰、脫硫灰、噴油灰、非玻璃體灰等,這些粉煤灰往往常規指標檢測合格,但會對混凝土強度尤其是長期性能產生不利影響。使用過程中,需要加強對粉煤灰的檢測,對灰源進行控制,避免使用問題粉煤灰。 在確定粉煤灰是影響混凝土強度增長的主要因素后,對粉煤灰品質進行進一步的分析,在高倍顯微鏡下,發現該粉煤灰玻璃體較少,幾乎沒有,屬于非玻璃體的劣質灰,不能發揮粉煤灰微珠的形態效應,活性也較低。最終采取更換粉煤灰品種和降低粉煤灰摻量的做法,將粉煤灰摻量降低到20%,而水膠比、砂率均保持不變,通過試驗,發現7個配合比的各齡期強度均有明顯增長,見表9。(1)在影響混凝土強度增長的諸多因素中,礦物摻合料因其摻量小,往往只是被作為一種水泥的替代物對待,沒有得到足夠的重視。然而,隨著礦物摻合料尤其是粉煤灰在混凝土中的用量越來越大,劣質粉煤灰甚至假粉煤灰層出不窮,如果使用前不能辨識,會對混凝土后期強度造成嚴重影響。 (2)不同的粉煤灰活性不同,根據活性不同,粉煤灰的摻量也應有所不同,優質粉煤灰可以摻加到30%以上,劣質粉煤灰應盡可能的降低摻量。當混凝土結構實體所處化學侵蝕或氯鹽破壞環境,需要大摻量礦物摻合料以提高混凝土耐久性能時,可通過雙摻的辦法,根據周邊資源,摻加礦粉等予以解決。(3)對于粉煤灰的檢測,不能只局限于規范中列舉的檢測項目。粉煤灰是由大部分μm級的實體或空心玻璃微珠組成,這是粉煤灰發揮形態效應,改善混凝土和易性的根本屬性,粉煤灰所表現出的其他優異性能也都源于粉煤灰顆粒的玻璃微珠的形態效應。在檢測中,用100倍的便攜式顯微鏡即可明顯辨識出粉煤灰中是否含有玻璃體,在判斷含有大量玻璃體后再去進行細度、燒失量等其他指標的檢測,從最根本的屬性判斷上,確保粉煤灰質量。(4)粉煤灰的價格低于水泥,采用大摻量粉煤灰不僅可以改善混凝土施工和易性、增加后期強度、降低水化熱,還可大大降低混凝土成本。在進行配合比設計時,應先進行優化試驗,找出粉煤灰的最佳摻量,在保證混凝土性能的前提下盡量降低混凝土生產成本。

閩公網安備 35020302034803號

閩公網安備 35020302034803號