一、生產工藝流程

(1)集料開采、毛料貯存、集料加工、凈料貯存、集料溫控2、混凝土的澆筑

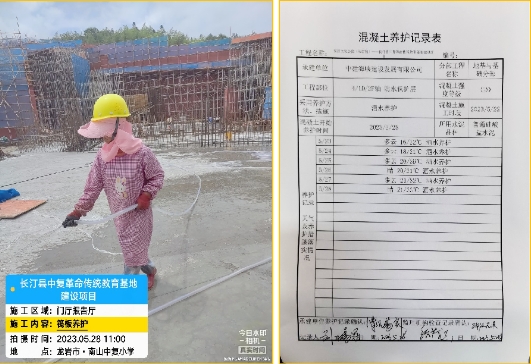

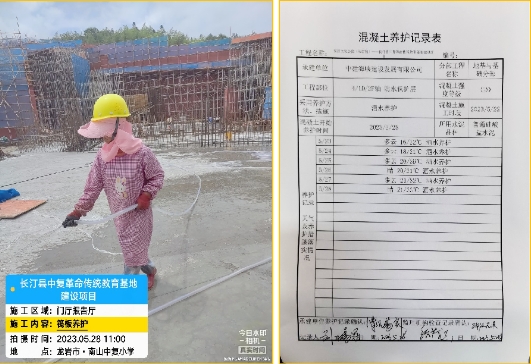

3、混凝土的養護

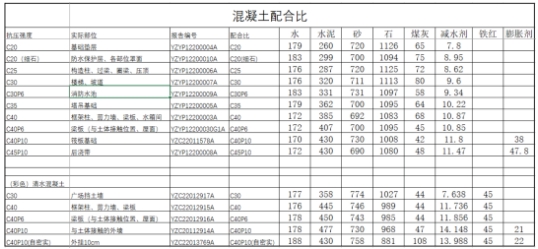

二、混凝土的試配和拌制

1、混凝土的試配

按其先后順序大致分為三個部分,分別是原材料的選取、混凝土的試配、試驗室的試配與驗證。

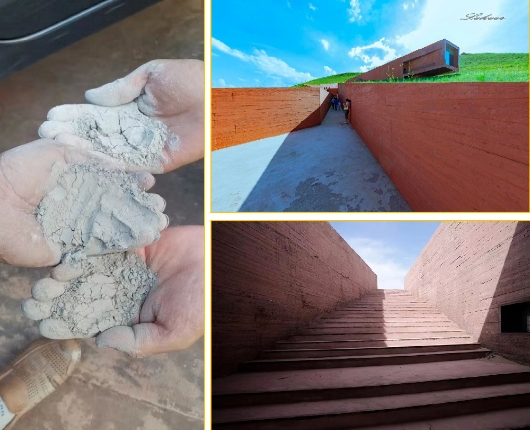

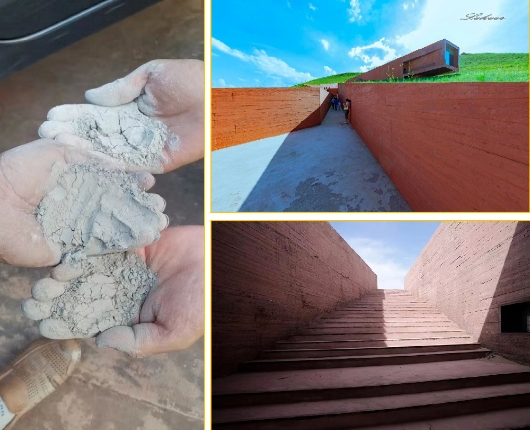

施工之前,項目管理人員到料場查看原材料質量。

同時,我們也對當地攪拌站進行考察,橫向對比我們選用的原材料的質量。

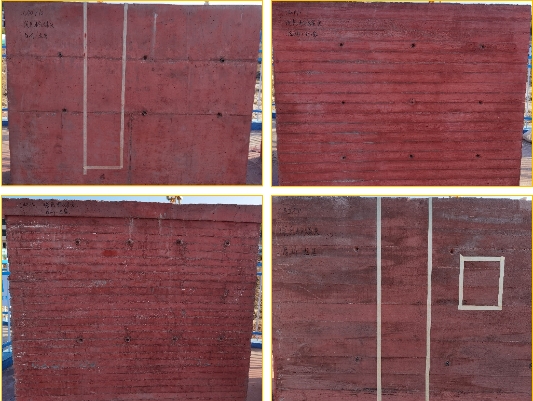

通過與相關單位討論,我們最終在在五種不同顏色的粉煤灰中選取了其中兩種,在四種鐵紅顏料中追鐘選擇了兩種進行試配。

前期,我們先通過中建西部做了大量的梯度試驗,最終確定影響混凝土成型質量和顏色的兩種摻合料是粉煤灰和鐵紅的顏色

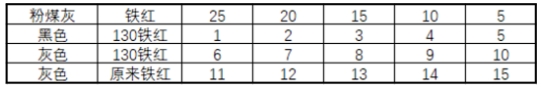

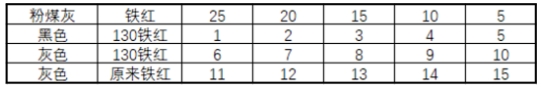

我們在經驗配合比的基礎上,通過改變粉煤灰的顏色、鐵紅的顏色和用量做了15組對比試驗,我們發現添加灰色粉煤灰的試件顏色更加鮮艷有光澤,選用S130鐵紅的試件的顏色更加接近我們選定的顏色,最終確定采用鐵紅S130和灰色粉煤灰。

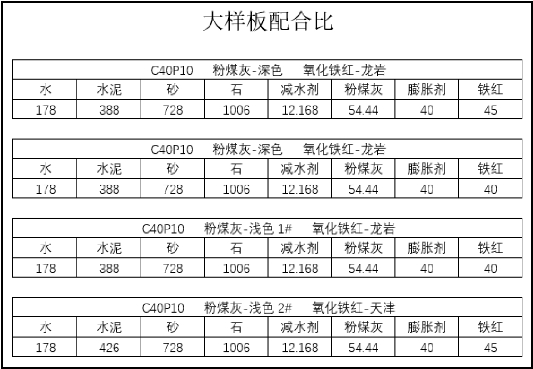

與此同時,我們按照選定的兩種粉煤灰和鐵紅分別做了大樣板,供建設單位、設計單位、監理單位確認。

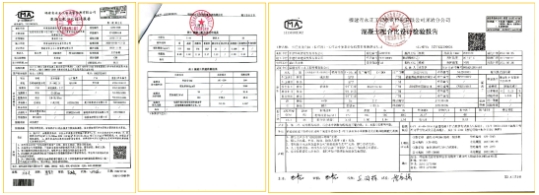

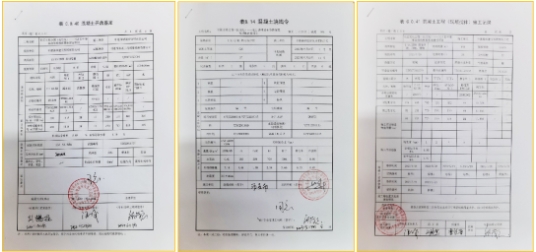

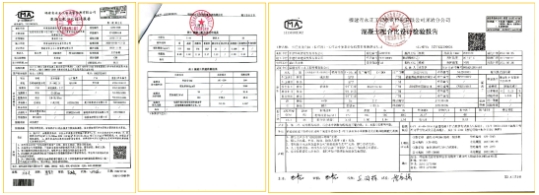

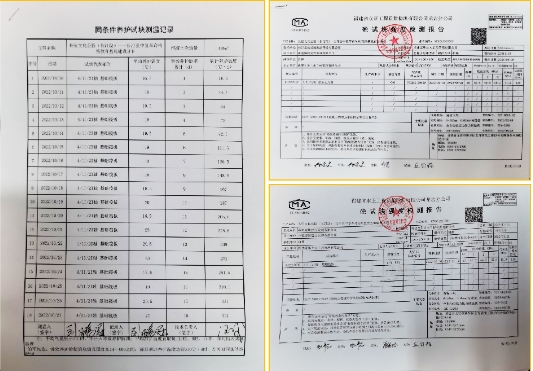

通過前期混凝土試配,我們基本確定了相應的參數之間的關系,之后我們通過福建省永正工程質量檢測有限公司進行驗證工作,驗證完畢之后進行試生產。

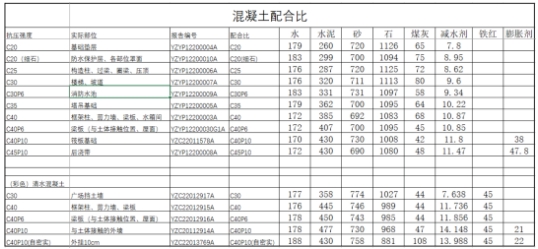

注:每次使用時需要對集料中的含水量進行扣除,減水劑等外加劑需按需進行調整。a.水泥應有生產廠家的出場質量證明書和28天強度證明書,出場質量證明書包括:廠名、品種、強度等級、出廠日期、抗壓強度、安定性等代表該產品質量的內容b.粉煤灰分為F類和C類,拌制混凝土和砂漿用的粉煤灰分為:I 、II、III級。一般C30以上選擇I級或者II級粉煤灰,無筋混凝土中多用III級粉煤灰c.細集料的檢測項目:①顆粒級配、含泥量、泥塊含量 ②氯離子含量、貝殼含量(這兩項海砂一定要做) ③亞甲藍值、石粉含量、人工砂總壓碎值指標(這三項僅人工砂、機制砂、混合砂做)d.粗集料的檢測項目:①顆粒級配、含泥量、泥塊含量、針片狀含量、壓碎值

(2)混凝土攪拌站拌制能力的確定

控制要點:通過拌合設備生產能力計算公式確定計算拌合設備生產能力。影響拌合設備的因素有:設備容量、臺數、生產率、初凝時間、運距、入倉時間。選用與澆筑能力相適應拌合設備對到場原材料進行分區堆放晾曬,并采取相應防護措施。

(3)混凝土拌制時溫度過高或者溫度過低

a.水泥運至工地的入罐溫度或入場溫度不宜高于65℃。c.常態混凝土的粗集料可采用風冷(>10℃)、浸水、噴淋冷水(>2℃)。d.攪拌時可加入冰塊,常態混凝土加冰量不宜超過總水量的70%。混凝土制冷:主要考慮集料場降溫、冷水拌合,加冰攪拌、預冷集料等單項或多項措施。(注:一般不把膠凝材料(水泥、粉煤灰等)選作預冷材料。)混凝土制熱:提高混凝土拌合料溫度,主要考慮熱水拌合,若加熱水不能滿足要求時,可以考慮加熱集料。

三、混凝土的澆筑

1、混凝土澆筑方法的選擇

選擇合適的澆筑方法:平鋪法、臺階法、斜層澆筑法。

混凝土振實根據以下現象判斷:混凝土表層不再顯著下沉,不再出現氣泡,表面出現一層薄而均勻的水泥漿。為了避免漏振,應使振點均勻排列,有序進行振搗,并使振搗器插入下層混凝土約5cm,以利上下層結合。b.混凝土平均澆筑溫度超過允許值,并在1h內無法調整至允許溫度范圍內。a.拌合物出現不合格料的情形(配料單、計量失控、不均勻、溫度/含氣量/坍落度不符合要求);c.混凝土無法振搗密實或對結構物帶來不利影響的級配錯誤混凝土料;4.混凝土技術指標及其影響因素

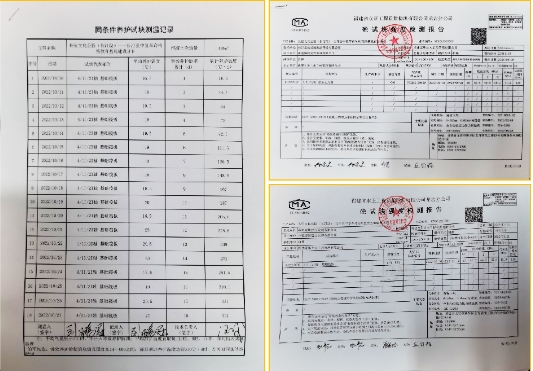

(1)影響和易性的因素有:水泥漿的用量、水泥漿的稠度、砂率、水泥的品種、水泥細度、外加劑的摻入、時間和溫度等。(2)影響強度的因素有:水泥強度及水膠比、集料種類及級配、施工方法及施工質量、養護條件及齡期等。(3)影響抗滲性的因素有:水膠比、集料最大粒徑、水泥品種、外加劑、摻合料、養護方法和齡期。(4)影響抗凍性的因素有:混凝土的密實度、孔隙構造和數量、孔隙的充水程度。(1)標養試塊的制作和養護:福建省要求制作150×150×150的標準養護試件b. 澆筑方量超過1000m3可每200m3一組;c.大體積混凝土超過1000 m3部分可每500m3一組;a.不承重模側模模板達到2.5MPa以上 ,在保證其表面不因拆模而損壞方可拆除;b.承重模板按跨度,達到設計強度相應百分比方可拆除,同時必須留存拆模申請;c.抗滲試塊的制作:每500m3一組,不足500m3按一組計;d.同條件試塊的制作及溫度記錄:每次澆筑的相同結構部位可留置一組;

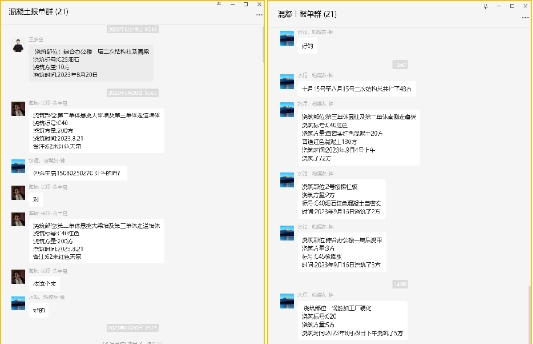

施工過程的控制:建立混凝土澆筑溝通群,出現問題及時溝通

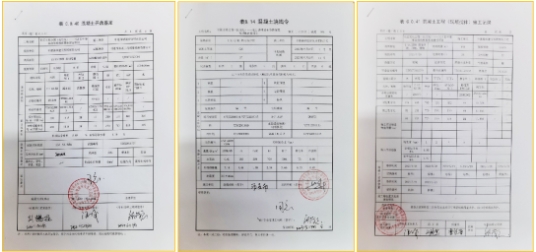

澆筑完成后的控制:標準養護試件和同條件試件的檢測

四、混凝土的養護

1、可能出現的問題:強度不足、表面開裂

(1)混凝土采用覆蓋澆水養護的時間:對采用硅酸鹽水泥、普通硅酸鹽水泥或礦渣硅酸鹽水泥拌制的混凝土,不得少于7d;(2)對火山灰質硅酸鹽水泥、粉煤灰硅酸鹽水泥拌制的混凝土,不得少于14d;(3)對摻用緩凝型外加劑、礦物摻合料或有抗滲要求的混凝土,不得少于14d。(4)澆水次數應能保持混凝土處于潤濕狀態,混凝土的養護用水應與拌制用水相同。2、澆筑完成后的控制:養護

五、總結

1、為保證混凝土的澆筑質量,大致可以通過以下幾個方面考慮加以應對:(1)從原材料方面進行控制:嚴控原材料進場;對到場原材料進行分區堆放晾曬,嚴格按要求儲存,并采取相應防護措施;(2)對攪拌過程的全過程控制:嚴查配合比的使用情況;旁站拌制過程,嚴控攪拌時間;(3)對攪拌站資料的控制:按時按量按要求留存攪拌站質控資料;(4)施工過程的控制:建立混凝土澆筑溝通群,出現問題及時溝通;混凝土坍落度控制、試塊的制作;(5)澆筑完成后的控制:及時養護;標準養護試件和同條件試件的檢測。2、為了有針對性地說明混凝土管理中經常出現的問題,我把經常出現的一些問題做了一個模擬情景,大家一起來找一找存在哪些問題。

某項目為中型博物館項目,頂板混凝土強度為C40P6混凝土,由于特殊原因,需要自行拌制混凝土,攪拌站所用的攪拌機小時生產能力為60m3/h。澆筑當天氣溫30℃。現對某次頂板混凝土澆筑情況進行敘述,試分析里面存在的問題。(1)施工員通過計算得知,此次澆筑混凝土方量預計為250m3,從攪拌站出機口到澆筑地點的時間可忽略不計。施工員為了防止澆筑過程中出現冷縫,于是對攪拌站的小時生產能力進行了校核,發現基本能夠滿足澆筑。(2)項目部對本次混凝土澆筑使用的天然砂和粉煤灰( F類III級)進行了抽檢,結果顯示,粉煤灰檢測合格,與合格證級別相符;砂的顆粒級配、含泥量、泥塊含量、人工砂總壓碎值等指標均符合規定;(3)項目部會同監理對當天進場的水泥的質量合格證和28天強度報告進行檢驗,發現此批水泥為昨天生產,證明資料全部符合標準要求;(4)拌制過程中,由于天氣過熱,需要對拌制材料進行降溫,來保證拌制的混凝土的出料溫度符合規定要求。項目部使用加冰的冷水對集料進行噴霧降溫,攪拌時的加冰量為總水量的80%,水泥入站時采用冷風鼓吹;(5)由于屋面存在10°的坡度,所以澆筑時選擇從最高點開始采用斜層澆筑法進行澆筑,鋪料高度控制在1.3m左右。(6)工人師傅在澆筑時使用振動棒進行混凝土的振搗工作,當混凝土表層不再顯著下沉,不再出現氣泡,表面出現一層薄而均勻的水泥漿時工人師傅拔出振動棒,隨機插入另一處進行振搗;(7)混凝土澆筑過程中由于拌制機器故障,導致澆筑于9:00暫停,23:00機器修復,繼續施工;(8)澆筑完成后立即開始灑水養護,項目部交代班組必須認真養護,養護時間不應少于7天,項目部拆模后發現個別墻的底部存在石子外露現象;1.1*250/2=137.5>60m3/h,所以拌合機的生產能力不能滿足澆筑能力,應采取分縫或分塊措施;(3)粉煤灰進場等級錯誤,應該為F類II級。一般C30以上選擇I級或者II級粉煤灰,無筋混凝土中多用III級粉煤灰;(4)對當天進場的水泥28天強度報告進行檢驗,發現此批水泥為昨天生產錯誤,說明此批水泥28天報告為假資料;(5)集料噴淋冷水不應用加冰的冷水,噴淋冷水溫度用大于2℃(6) 攪拌時的加冰量為總水量的80%錯誤,應不大于70%;(7)水泥入站時采用冷風鼓吹錯誤,不應把膠凝材料作為預冷材料;(8)從最高點進行斜層澆筑錯誤,由于屋面存在10°的坡度,所以澆筑時選擇從最高點開始采用斜層澆筑法進行澆筑無論怎樣都不能保證澆筑角度小于10°,應從最低點開始澆筑;(9)工人師傅在澆筑時隨機插拔振動棒進行振搗錯誤,振搗時為了避免漏振,應使振點均勻排列,有序進行振搗,并使振搗器插入下層混凝土約5cm,以利上下層結合;(10) 23:00機器修復,繼續施工錯誤,停機14小時后繼續澆筑錯誤,停歇時間過長,混凝土已終凝,未采取分縫措施;(11)澆筑完成后立即灑水錯誤,應在混凝土終凝后開始養護;(12)養護時間不應少于7天錯誤,抗滲混凝土最少養護14d;(13)項目部拆模后發現個別墻的底部存在石子外露現象,存在質量缺陷。

閩公網安備 35020302034803號

閩公網安備 35020302034803號